Wierszowanie, a chropowatość

Jak dobrać krok ścieżki przy frezowaniu powierzchni 3D?

FREZOWANIE CNC

em-cnc

6/17/2021

5 min read

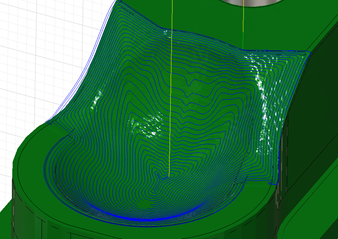

Poniższy obrazek jest z pewnością znany dla każdego technologa… Dla przykładu, mamy frezarkę 3 osiową, chcemy wykonać powierzchnię swobodną - w najprostszym przypadku fazę. Dobieramy narzędzie, frez z promieniem naroża, najczęściej frez kulowy (zwany też 'kulką', frezem kulistym itp.).

Rys. 1. Ścieżka "morphed spiral" w Fusion 360.

Wybieramy strategię wierszowania jaką oferuje nasz CAM, określamy obszar skrawania, parametry narzędzia itd. W końcu musimy wpisać jakiś krok ścieżki, tj. dystans dzielący kolejne "równoległe" przejścia narzędzia. Wiemy intuicyjnie (i z doświadczenia), że generalnie im gęściej, tym ładniejszą powierzchnię uzyskamy. Generujemy ścieżkę. Patrzymy na czas obróbki i… chyba czas pomyśleć nad jakąś optymalizacją.

Rysunek detalu zwykle wymaga uzyskania pewnej chropowatości powierzchni, najczęściej jest to parametr Ra, czyli średnie arytmetyczne odchylenie profilu (chropowatości) od linii średniej podane w mikrometrach.

Jak gęstą ścieżkę trzeba zastosować, aby spełnić wymóg rysunkowy oraz wizualną jakość powierzchni? Zastanówmy się krok po kroku.

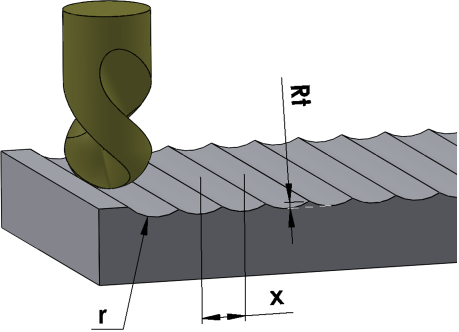

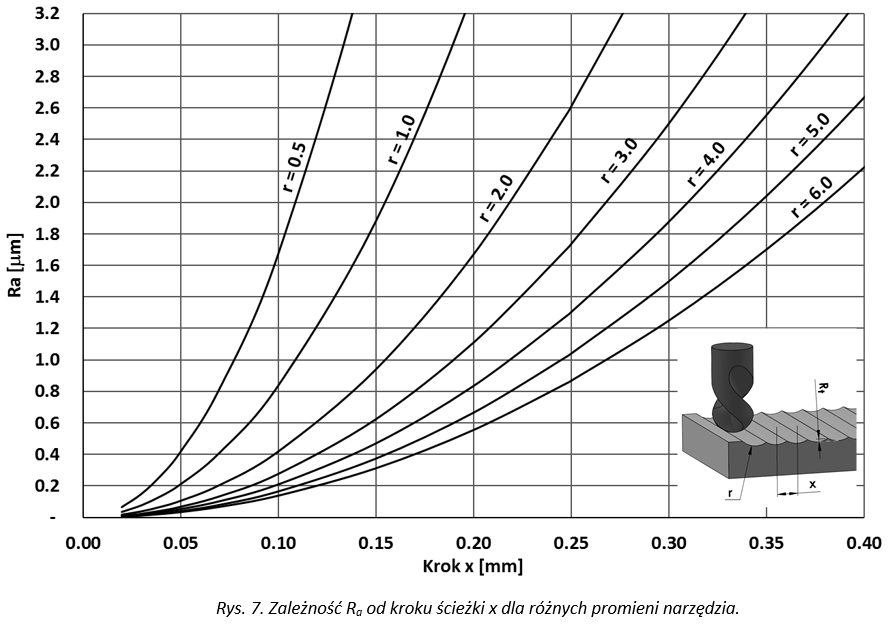

Gdy wyobrazimy sobie w większej skali jak wygląda profil przekroju (rys. 2.), zauważymy że oddalając od siebie poszczególne ścieżki narzędzia x otrzymamy coraz wyższe wierzchołki profilu (chropowatości) Rt. Analogicznie, zbliżanie przejść narzędzia - zagęszczanie ścieżki, zmniejsza wysokość "występów".

Rys. 2. Schemat wierszowania.

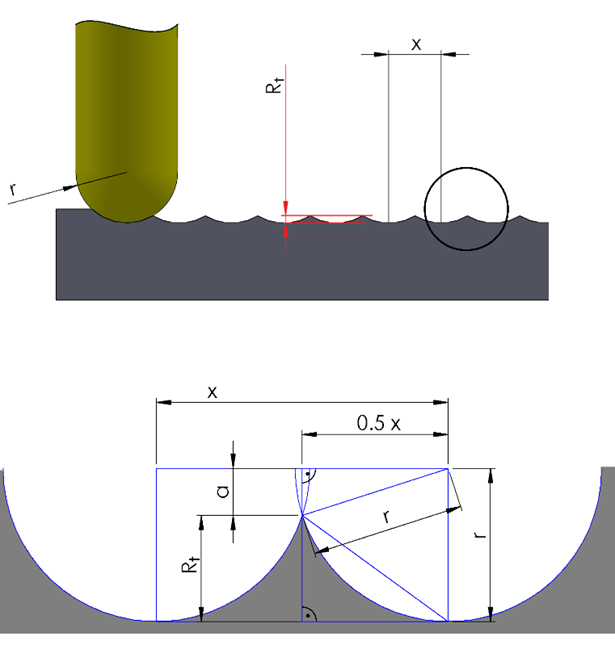

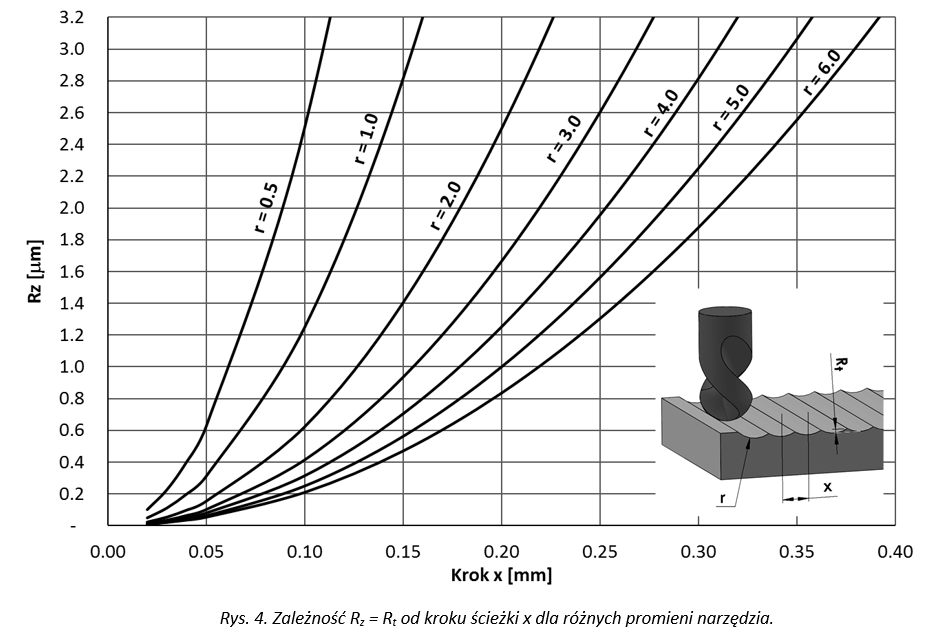

Narysujmy i policzmy, jak wysokie jest Rt w zależności od przyjętych parametrów: x (krok ścieżki) oraz r (promień narzędzia). Warto w tym miejscu dostrzec analogie do toczenia (r-promień płytki, x - posuw na obrót), gdzie podobne zagadnienie można przeanalizować w identyczny sposób.

Rys. 3. Wysokość profilu Rt.

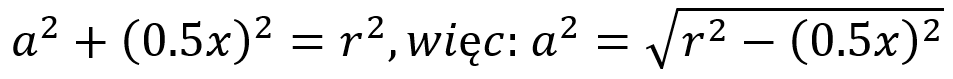

Z twierdzenia Pitagorasa:

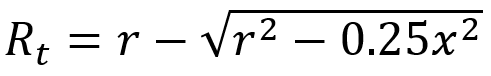

Stąd:

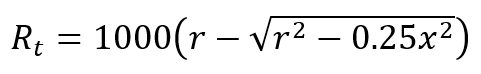

Aby otrzymać Rt w mm zadając r i x w mm:

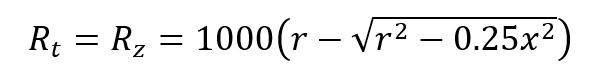

W naszym przypadku dość regularnego profilu powstałego na skutek równoległych przejazdów narzędzia, każda dolina i szczyt jest dosyć podobna, stąd można w przybliżeniu przyjąć, że niezależnie od obszaru któremu się przyglądamy (wielkości i położeniu odcinka pomiarowego) obliczona, maksymalna wysokość profilu Rt równa jest największej wysokości chropowatość wg. zmierzonych 10 najwyższych profili, co według definicji, odpowiada parametrowi Rz.

Niektóre programy CAM pozwalają na zdefiniowanie kroku ścieżki w oparciu o zadaną wysokość Rt. Jest to dosyć wygodne jednak czas generowania ścieżki jest znacznie dłuższy i nie zawsze takie rozwiązanie sprawdza się w praktyce.

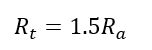

Powyższe obliczenia są bardzo zbliżone pod względem wyników z metodą używaną przy wyznaczaniu teoretycznej wartości chropowatości w przypadku toczenia [2] [3], a mianowicie:

gdzie: Rth - teoretycznej wartości chropowatości » Rz [mm], r - promień wierzchołka narzędzia [mm], f - posuw [mm/obr].

Mamy zatem teoretyczną wysokość profilu Rt. Jak wyliczyć przybliżoną (bo biorącą pod uwagę tylko krok ścieżki narzędzia) wartość Ra? Spójrzmy na definicje.

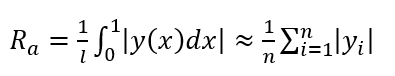

Ra to średnia arytmetyczna bezwzględnych wartości wszystkich odchyleń profilu od linii średniej w obrębie odcinka elementarnego, wg. definicji:

gdzie: l - długość odcinka, na którym przeprowadzono pomiar, y(x) - funkcja, która opisuje powierzchnię obiektu, dx - elementarna szerokość elementarnego pola powierzchni, yi- odchylenie i-tego punktu pomiarowego od linii średniej.

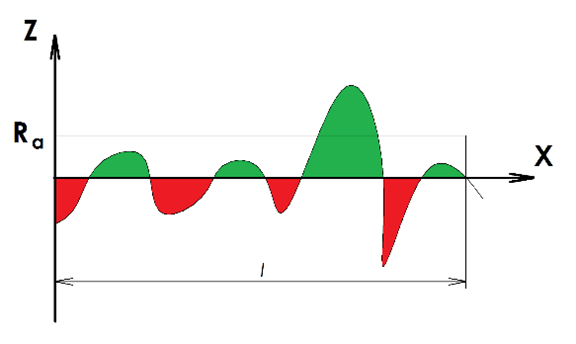

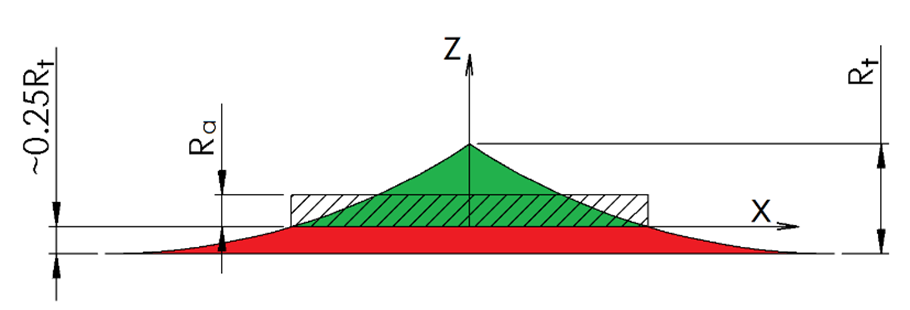

Co to oznacza? Można to zinterpretować w ten sposób, że parametr Ra jest maksymalną dopuszczalną wysokością prostokąta, którego pole powierzchni jest równe polu powierzchni jakie tworzy obszar pomiędzy wykresem funkcji y(x), a osią x, gdzie oś x przebiega przez funkcję y(x) tak, aby pola powierzchni funkcji y(x) znajdującej się nad i pod osią x były sobie równe - w prosty sposób ilustruje to rysunek 5.

Rys. 5. Interpretacja graficzna Ra.

Oś X, jest tak położona aby pole obszaru czerwonego (pod osią x) i zielonego (nad osią) były sobie równe. Natomiast Ra jest to wartość przy której pole prostokąta Ra x l równe jest sumie pól obszaru czerwonego i zielonego [1].

W przypadku naszego profilu, wygląda to następująco:

Rys. 6. Interpretacja graficzna Ra dla profilu po wierszowaniu.

Wyznaczenie zależności Ra od Rt jest już bardziej skomplikowane i poszczególne obliczenia zostaną tutaj pominięte (można ten przykład również rozwiązać graficznie). Ostatecznie, możliwe jest następujące uproszczenie:

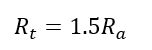

Poniższy wykres prezentuje wartości maksymalne (teoretyczne) Ra wynikające z gęstości ścieżki narzędzia przy wierszowaniu dla typowych narzędzi i zakresu chropowatości.

Oczywistym jest, że powyższe obliczenia nie biorą pod uwagę wielu innych aspektów mających wpływ na chropowatość powierzchni. W praktyce, zagęszczając ścieżkę narzędzia co raz bardziej, co raz większy wpływ na jakość powierzchni zaczyna mieć dokładność pozycjonowania naszej maszyny i ilość miejsc dziesiętnych jakie sterowanie może przeczytać oraz fizycznie odtworzenie tego ruchu przez napędy osi. Równie duże znaczenie ma również jakość wygenerowanej ścieżki, jej tolerancja względem modelu. Dodatkowo dochodzą pozostałe czynniki pochodzące od samego procesu skrawania.

Niemniej, powyższa analiza pokazuje zgrubnie, jakiej jakości powierzchni można się spodziewać zmieniając zagęszczenie ścieżki i optymalizując proces pod kątem czasu obróbki i otrzymanej chropowatości.

Literatura:

[1] https://www.obliczeniowo.com.pl/322

[2]

https://slidetodoc.com/definicja-toczenia-n-prdko-obrotowa-obroty-na-minut/

[3] Poradnik Mechanika,

Wydawnictwo Rea, 2009